Автоматизированные системы управления технологическим процессом (АСУ ТП)являются динамично развивающейся областью информационных технологий. Разработка АСУ ТП основывается на внедрении современных программных и технических средств автоматизации, зачастую даже без замены старого и частично выработавшего свой ресурс технологического оборудования, “надстройкой” над которым они призваны быть. Реконструкция производства обычно применяется для улучшения разных технологических процессов . Данные системы увеличивают их эффективность благодаря автоматизации рутинных операций и исключению из производственного процесса человеческого фактора.

Главные особенности

Основное преимущество АСУ ТП состоит в высокой производительности переработки информации при условно-неограниченном объеме памяти.

Историческая специфика развития промышленного производства в России имеет такие особенности систем АСУ ТП, действующих к настоящему моменту на многих предприятиях:

1) Значительная часть АСУ ТП достались заводам вместе с приобретенными за рубежом зачастую десятки лет назад иностранными производственными линиями.

2) Часть АСУ ТП, особенно на старых предприятиях, была построена ещё при Советском Союзе и эксплуатируется по сей день.

3) Части, не закрытые функциями систем п 1 и 2, были установлены на заводы в разное время разными подрядчиками.

Таким образом зачастую предприятие эксплуатирует морально и технически устаревшую систему, не имеющую единой архитектуры, составленную в разное время разными исполнителями из кусочков разных систем, и ввиду своего возраста не отвечающую требованиям к современным системам АСУ ТП по надежности и функционалу.

Такая система имеет низкую отказоустойчивость, расходует много лишней энергии и ресурсов производства, сложна в масштабировании, модернизации и обслуживании.

Типовые задачи для полной замены процессов АСУ ТП

1) Замена шкафов и софта

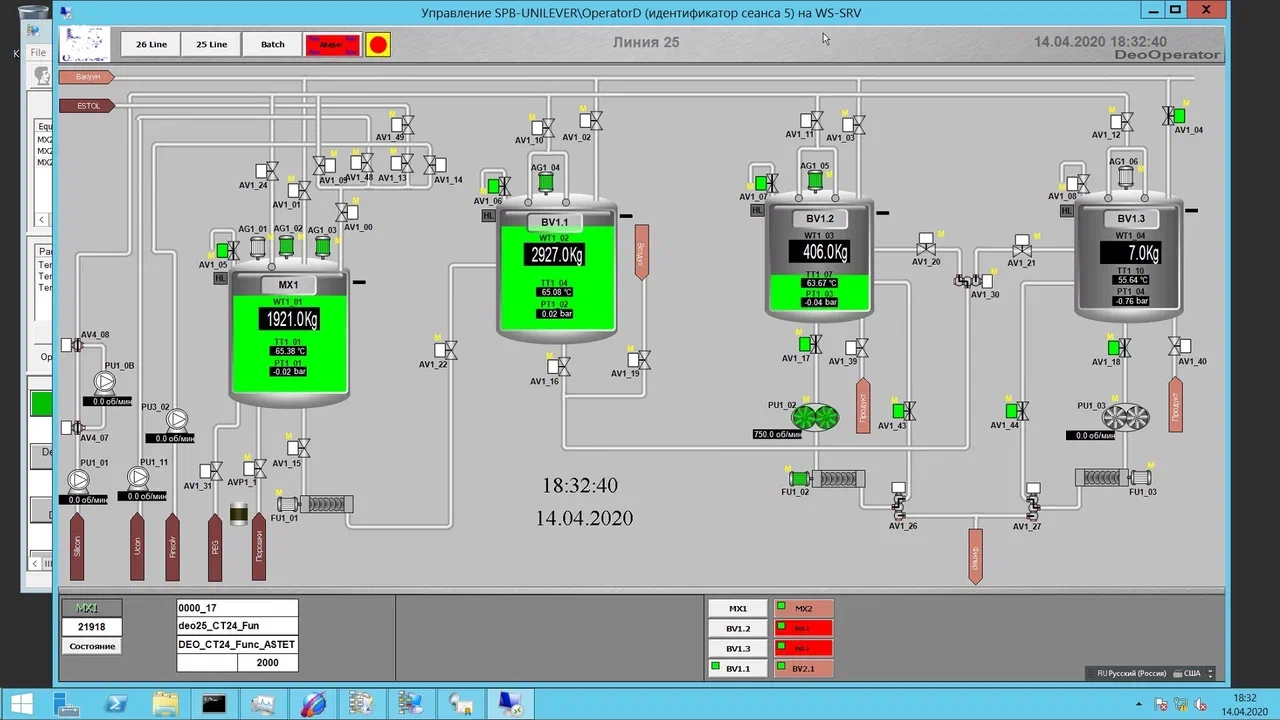

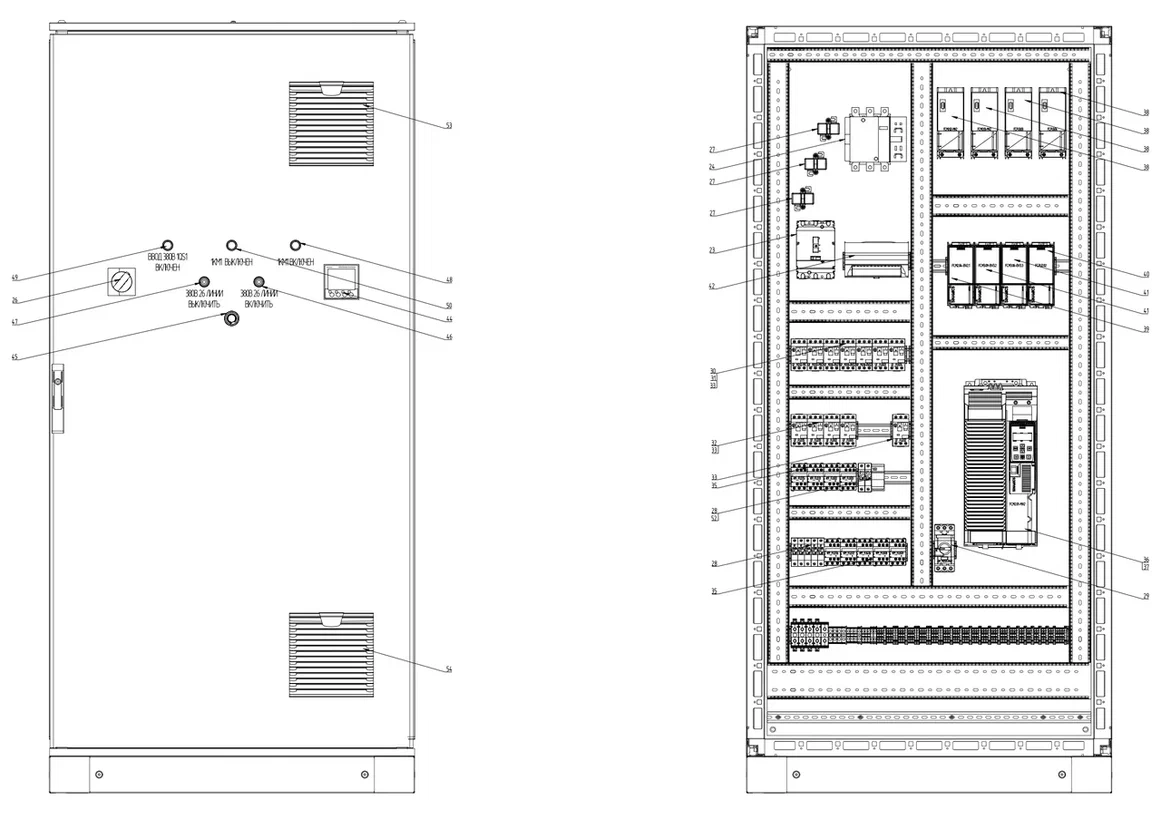

Во время модернизации чаще всего производится замена основных технических средств АСУ ТП — электрощитового оборудования с контроллерами и частотными преобразователями, серверных шкафов, рабочих мест оператора. Также производится полная замена всего программного обеспечения – как PLC так и SCADA-системы. Иногда меняются также шкафы с пневматическим оборудованием – пневмораспределителями, пневмоостровами, блоками подготовки воздуха.

При этом используются прежние кабели и пневмо-линии, которые при бережной эксплуатации имеют значительно больший срок службы, чем технические средства автоматизации. Существующий КИП и исполнительные механизмы также зачастую интегрируются в новую АСУ ТП и меняются заказчиком самостоятельно по мере выхода из строя.

Таким образом экономится значительная часть времени и средств за счёт исключения объёмных электромонтажных работ, связанных в том числе с остановкой действующего производства.

2) Замена под ключ

Полный демонтаж существующей АСУ ТП вместе с кабельным хозяйством, исполнительными механизмами и КИП. Установка нового оборудования и новых прокладка коммуникаций.

Требуется при критическом уровне технического износа всех производственных мощностей, или при их значительном поврежде

Особенности автоматизации при полной реконструкции АСУ ТП

— В новой системе необходимо реализовать старый функционал

— Происходит кардинальная и очень инвазивная и чувствительная для производства замена оборудования. Такая операция должна быть тщательно подготовлена и хорошо спланирована

— Заказчик должен быть готов к продолжительному периоду опытной эксплуатации в течении которого производительность линии будет значительно ниже чем до модернизации. После прохождения этого периода производительность будет восстановлена (увеличена) и линия выйдет на заявленные параметры.

Потенциальные проблемы и риски

Отсутствие у заказчика полноценного проработанного технического задания до начала работ — не позволяет заказчику полноценно оценить бюджет проекта и влечет риски появления необходимых для корректной работы линии дополнительных работ, не предусмотренных договором — диктует необходимость работы с высококвалифицированным подрядчиком, который сможет составить такое тз совместно с заказчиком.

Отсутствие документации на существующую АСУ ТП и технологию производства

Отсутствие исходных кодов программного обеспечения

Отсутствие у заказчика эксперта-технолога производства, который владеет полноценной информацией о логике работы линии. Эти проблемы могут сильно увеличить временные и материальные затраты на первоначальном — подготовительном — этапе

Ввиду того что производство действующее требуется обеспечить минимальный простой. Планы заказчика часто очень оптимистичные и он стремится предоставить недостаточно времени на простаивание линии для замены оборудования. Такие планы часто не сбываются

Несогласованность действий ремонтных служб предприятия с действиями подрядчика

полная самоустранненность заказчика от участия в реализации проекта (по принципу “я купил телевизор, хочу чтобы включил в розетку и он заработал”)

Недостаточная оценка заказчиком масштабов влияния на производство модернизации и связанных с ней процессов, расходов, издержек

В каких случаях может быть выгодна полная замена АСУ ТП

Зачастую заказчику экономически выгодно спланировать проект полной замены системы АСУ ТП на своем предприятии, где эксплуатируется старая система.

Такая замена окупается за счёт:

· значительного сокращения операционных расходов и издержек (например, таких как потери сырья);

· снижения потребления производственной линией разных видов энергии (например за счет более эффективного регулирования технологических процессов);

· уменьшения фонда оплаты труда и человеческого фактора за счет дополнительного автоматизирования операций (например, рецептурного управления производством);

· увеличения качества конечного продукта (например, за счет увеличения точности дозирования компонентов).

В каких случаях точно требуется полная замена устаревшей АСУ ТП

· Нет запасных частей для устаревшего существующего ключевого оборудования АСУ ТП;

· Срок службы оборудования системы управления выработан на 70 и более процентов;

· Существенное несоответствие системы технологическим требованиям к функционалу;

· Полная реконструкция технологии производства;

· Увеличение точности измерения и регулирования для множества параметров одновременно;

· Нужно масштабирование производства, существует необходимость постройки значительных новых производственных мощностей с новым технологическим оборудованием;

· Появление в технологическом процессе новых компонентов и продуктов, существенно влияющих на технологию производства;

· Необходимо повысить производительность производственной линии более чем на 30%;

· Требуется значительное повышение надежности и безотказности;

· Есть предписание по результатам проверки Ростехнадзора по приведению в соответствие законодательству о промышленной безопасности;

· Требование высшего менеджмента предприятия АСУ ТП к снижению издержек производства в конечном счете (Пример необходимо повысить точность поддержания температуры в петле циркуляции, существующая система не позволяет выполнить).

Этапы выполнения полной замены АСУ ТП

1. Анализ существующего оборудования АСУ ТП, логики его работы, причин применения прежнего состава оборудования.

2. Правильный подбор оборудования автоматизации в соответствии с существующей технологической схемой и P&ID, для полного соответствия функциям старой системы, исходя из доступного на рынке

3. Разработка схемотехнических решений для новой системы. Планировки расположения оборудования по большей части остаются прежними, но может добавиться новое оборудование автоматизации/кабельные трассы

4. Разработка нового программного обеспечения PLC и SCADA

5. Закупка оборудования, сборка оборудования и комплектация к стройке

6. Составление и согласование с заказчиком графиков работ по выводу из действия, отключению и демонтажу старого оборудования, монтажу, пуско-наладке и вводу в действие нового оборудования

7. Одномоментный демонтаж основного объёма старого оборудования и монтаж нового. Как правило производится непрерывно, часто даже в режиме 24/7

8. Пуско-наладочные работы по частям — проверка направления вращения моторов, проверка срабатывания клапанов, появления сигналов с датчиков положения, калибровка аналоговых датчиков.

9. Комплексная наладка вместе с новым программным обеспечением, проверка работ минимально-возможного функционала всех систем.

10. После этого этапа система может быть передана заказчику для начала производства товарной продукции в ограниченном объёме — опытная эксплуатация

11. До-наладка системы, вывод на проектные показатели качества и проектную производительность.